在现代电子工业领域,胶粘剂作为一类关键材料,对电子产品的性能、可靠性及小型化发展起着至关重要的作用。其中,结构胶和灌封胶因其独特的性能和广泛的应用场景,成为电子制造过程中不可或缺的材料。尽管它们都属于胶粘剂范畴,但在化学成分、物理特性、固化机理以及应用方面存在显著差异。深入理解这些差异,对于电子工程师、产品设计师以及相关制造企业在材料选择和工艺设计上具有重要的指导意义,能够有效提升产品质量、降低成本并缩短研发周期。

结构胶与灌封胶的定义及基本功能

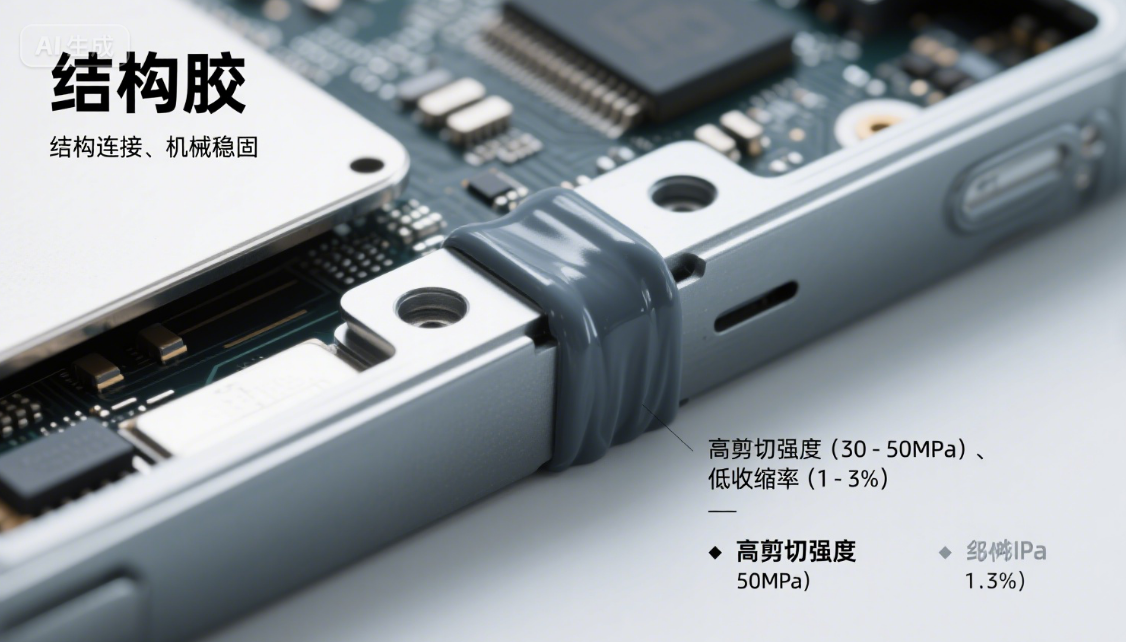

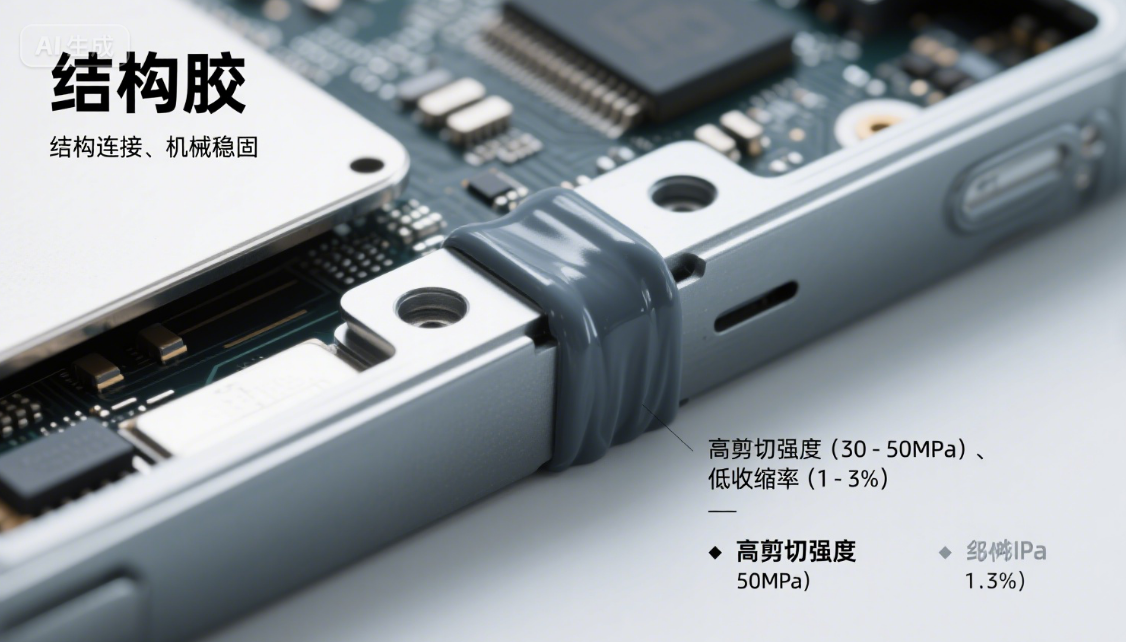

结构胶

结构胶,从名称即可看出其主要功能在于为电子设备的结构部件提供稳固的连接。这类胶粘剂具有较高的强度,能够承受较大的机械应力,如剪切力、拉伸力等。在电子设备中,许多部件需要牢固地结合在一起,以确保设备在各种环境条件下的结构完整性。例如,在智能手机的制造中,屏幕与边框的连接需要结构胶来保证在日常使用中的抗冲击和抗振动性能,防止屏幕脱落;在笔记本电脑中,主板与外壳的固定同样依赖结构胶,以维持电脑整体结构的稳定性,抵抗运输和使用过程中的外力作用。结构胶的粘接效果直接关系到电子设备的可靠性和使用寿命。

灌封胶

灌封胶主要用于对电子元器件进行封装和保护。它通过将电子元件完全包裹在内部,形成一个密封的环境,从而抵御外界环境因素对电子元件的影响。这些外界因素包括湿气、灰尘、化学物质以及机械冲击等。在电子设备中,许多元器件对环境条件非常敏感,例如,集成电路芯片如果暴露在潮湿的环境中,可能会导致引脚腐蚀,进而影响设备的正常运行;而灰尘的积累可能会影响电子元件的散热性能,导致设备过热。灌封胶的使用可以有效地保护这些元器件,提高电子设备在恶劣环境下的工作稳定性和可靠性。例如,在户外使用的电子设备,如太阳能逆变器、路灯控制器等,灌封胶能够为内部的电子元件提供可靠的防护,确保设备在长期的日晒雨淋、高温高湿等环境下正常工作。

化学成分差异

结构胶的主要化学成分

结构胶的基础材料通常包括环氧树脂、聚氨酯和丙烯酸酯等,这些成分赋予了结构胶高强度的粘接性能和出色的机械耐久性。

- 环氧树脂:环氧树脂是结构胶中极为常用的成分。其在固化过程中,通过交联反应形成三维网络结构,这一结构使其具备极高的抗剪切强度。例如,在航空航天电子设备中,由于设备需要承受巨大的机械应力和极端的温度变化,环氧树脂基结构胶常被用于连接各种关键部件。其耐温性能良好,能够在较宽的温度范围内保持稳定的粘接性能,一般可承受 -50℃至 150℃的温度区间,部分高性能产品甚至能承受更高的温度。此外,环氧树脂对多种材料,如金属、陶瓷、塑料等都有良好的粘接效果,这使得它在电子工业中应用广泛。

- 聚氨酯:聚氨酯类结构胶具有良好的柔韧性和耐冲击性能。它在固化后能够形成一种弹性体,这种弹性体可以有效地吸收和分散机械应力,减少因振动和冲击对粘接部位造成的损伤。在汽车电子领域,聚氨酯结构胶常用于连接汽车的电子控制单元(ECU)与外壳。汽车在行驶过程中会受到各种路面颠簸和振动的影响,聚氨酯结构胶能够保证 ECU 在这种复杂的机械环境下依然保持稳定的连接,同时其耐化学腐蚀性也能抵御汽车内部的各种化学物质,如润滑油、冷却液等的侵蚀。

- 丙烯酸酯:丙烯酸酯结构胶具有固化速度快的特点,这在一些对生产效率要求较高的电子制造工艺中具有明显优势。例如,在消费电子产品的组装线上,使用丙烯酸酯结构胶可以快速完成部件的粘接,缩短生产周期。同时,它对多种材料也有较好的粘接性能,且具有一定的耐候性,能够在一定程度上适应不同的环境条件。不过,相比环氧树脂和聚氨酯,丙烯酸酯结构胶的耐温性能相对较弱,一般适用于工作温度在 -20℃至 80℃范围内的场景。

灌封胶的主要化学成分

灌封胶常用的材料有硅橡胶、聚氨酯和环氧树脂等,这些成分侧重于提供柔韧性、环境适应性以及良好的电气绝缘性能。

- 硅橡胶:硅橡胶基灌封胶在电子工业中应用广泛,因其具有优异的耐高低温性能和出色的电气绝缘特性。它能够在 -60℃至 200℃的温度范围内保持稳定的物理和化学性能,甚至在一些特殊情况下,可承受更高的瞬间温度。在高温环境下,如工业烤箱的控制系统、汽车发动机周边的电子设备等,硅橡胶灌封胶能够有效地保护内部电子元件不受高温影响。同时,其良好的柔韧性使其能够适应电子元件在温度变化时产生的尺寸变化,避免因热胀冷缩导致的应力集中对元件造成损坏。此外,硅橡胶灌封胶的电绝缘性能优良,能够有效地防止电子元件之间的电气短路,提高设备的电气安全性。

- 聚氨酯:聚氨酯灌封胶具有较好的柔韧性和抗震性能,能够为电子元件提供良好的缓冲保护。它在固化后形成的弹性体可以吸收和分散外界的机械冲击,减少对电子元件的损伤。在一些对震动较为敏感的电子设备,如精密传感器、光学设备中的电子部件等,聚氨酯灌封胶的应用可以提高设备在运输和使用过程中的抗震动能力。此外,聚氨酯灌封胶对多种材料具有较好的粘接性,能够确保与电子元件及封装外壳之间形成良好的密封效果,防止湿气和灰尘的侵入。

- 环氧树脂:环氧树脂灌封胶在灌封应用中也占据重要地位。与作为结构胶成分时不同,用于灌封的环氧树脂通常会通过配方调整,使其具有较低的粘度,以便更好地填充复杂形状的电子元件间隙。它具有良好的耐化学腐蚀性,能够抵御常见的化学物质对电子元件的侵蚀。在一些对环境要求较高的电子设备,如海洋监测设备、化工生产中的控制系统等,环氧树脂灌封胶能够为电子元件提供可靠的防护,确保设备在恶劣的化学环境下正常工作。同时,其固化后具有较高的硬度和机械强度,能够对电子元件起到一定的支撑和保护作用。

物理特性差异

结构胶的物理特性

- 硬度与强度:结构胶通常具有较高的硬度,一般以肖氏 D 硬度来衡量,其值可达 60 - 80。较高的硬度使得结构胶在承受机械应力时能够保持稳定的形状,不易发生变形。同时,结构胶的抗拉强度也相当可观,可达 30 - 50MPa。例如,在电子设备的金属框架与塑料外壳的连接中,结构胶的高抗拉强度能够确保在长期的使用过程中,连接部位不会因受到外力的拉扯而分离。这种高强度的特性使得结构胶能够满足电子设备在各种复杂机械环境下的结构连接需求。

- 固化收缩率:结构胶的固化收缩率较低,一般在 1 - 3% 范围内。这一特性非常重要,因为在电子设备的制造过程中,较小的固化收缩率可以减少因胶粘剂固化时体积收缩而产生的应力。如果固化收缩率过大,可能会导致被粘接部件发生变形,甚至损坏。例如,在对高精度的电子光学设备进行部件连接时,结构胶的低固化收缩率能够保证光学元件的相对位置精度,避免因应力引起的光学性能变化。

灌封胶的物理特性

- 硬度与伸长率:灌封胶的硬度通常较低,一般以肖氏 A 硬度表示,可在 20 - 90 之间调节,具体数值根据不同的应用需求而定。较低的硬度使得灌封胶在固化后能够形成一种柔软的弹性体,这种弹性体具有较高的伸长率,可达 200 - 500%。例如,在电子设备中的电路板灌封中,灌封胶的高伸长率可以使其在温度变化时能够跟随电路板和电子元件的膨胀和收缩而发生形变,从而有效地缓冲热应力,保护电子元件不受损坏。

- 热膨胀系数:灌封胶的热膨胀系数通常与电子元件相匹配,这是灌封胶的一个重要特性。在电子设备工作时,由于电流通过等原因,电子元件会产生热量,导致温度升高,元件和灌封胶都会发生膨胀。如果灌封胶的热膨胀系数与电子元件相差过大,在温度变化过程中,两者之间会产生较大的应力,可能会导致元件与灌封胶之间出现脱粘现象,甚至损坏元件。例如,在半导体芯片的灌封中,选择热膨胀系数与芯片相匹配的灌封胶能够确保在芯片长期工作的温度循环过程中,芯片与灌封胶之间始终保持良好的结合状态,提高芯片的可靠性和使用寿命。

固化机理差异

结构胶的固化方式

- 热固化:许多结构胶采用热固化方式,即在一定的温度条件下,胶粘剂中的成分发生化学反应,从而实现固化。例如,一些环氧树脂基结构胶需要在 80℃ - 150℃的温度范围内加热一定时间才能完全固化。热固化能够使结构胶形成较为紧密的交联结构,从而获得较高的强度和稳定性。在航空电子设备制造中,由于对结构连接的可靠性要求极高,常采用热固化的结构胶。通过精确控制加热温度和时间,可以确保结构胶在固化后达到最佳的性能状态,满足航空设备在极端环境下的使用要求。

- 双组分化学反应固化:双组分结构胶也是常见的类型,它由两个组分组成,通常为 A 组分和 B 组分。在使用时,将两个组分按照一定的比例混合,混合后两组分中的化学成分立即发生化学反应,从而实现固化。这种固化方式的优点是可以根据需要控制固化速度和操作时间。例如,在一些大型电子设备的组装中,由于操作时间较长,需要胶粘剂在混合后有一定的可操作时间,以便工人能够准确地将胶粘剂涂布在需要连接的部位。双组分结构胶在混合后,其固化速度可以通过调整两组分的比例以及环境温度等因素进行控制,一般在几分钟到几小时内完成固化,具体时间取决于配方和使用条件。

灌封胶的固化方式

- 室温固化:部分灌封胶可以在室温条件下固化,这对于一些不适合高温处理的电子元件来说非常重要。例如,一些对温度敏感的传感器元件,在封装时如果采用高温固化的胶粘剂,可能会影响传感器的性能。室温固化的灌封胶通常是通过吸收空气中的湿气或与空气中的某些成分发生反应来实现固化。以硅橡胶灌封胶为例,单组分室温硫化硅橡胶灌封胶在接触空气后,其中的交联剂与空气中的水分发生缩合反应,从而使胶粘剂逐渐固化。这种固化方式操作简便,不需要额外的加热设备,适合在现场施工或对生产工艺要求较为灵活的场景中使用。

- 湿气固化:湿气固化是灌封胶的一种特殊固化方式,与室温固化有一定相似之处,但更强调对湿气的依赖。一些聚氨酯灌封胶采用湿气固化机理,其在固化过程中,胶粘剂中的异氰酸酯基团与空气中的水分发生反应,生成氨基甲酸酯键,从而实现交联固化。湿气固化的灌封胶在使用时需要注意环境湿度的影响,一般来说,相对湿度在 40% - 80% 之间较为适宜。在一些对防水性能要求较高的电子设备,如水下传感器、防水灯具等的封装中,湿气固化的灌封胶能够在潮湿的环境中快速固化,形成良好的密封层,有效防止水分侵入电子元件。

- 紫外线固化:紫外线固化灌封胶是近年来发展较快的一种类型,它在紫外线的照射下能够迅速固化。这种固化方式具有固化速度快、生产效率高的优点。在一些小型电子元件的灌封中,如 LED 芯片的封装,紫外线固化灌封胶可以在几秒钟到几十秒钟内完成固化,大大缩短了生产周期。此外,紫外线固化灌封胶在固化过程中不需要加热,避免了因高温对电子元件造成的损伤。同时,由于其固化过程可以通过控制紫外线的照射时间和强度进行精确控制,因此能够实现对灌封胶固化程度的精准调节,满足不同的生产工艺要求。

应用场景差异

结构胶的典型应用场景

- 电路板与外壳的固定:在电子设备中,电路板需要牢固地固定在外壳内部,以确保在设备的运输、使用过程中电路板不会发生位移或晃动。结构胶在这一应用中发挥着关键作用,它能够将电路板与外壳紧密地连接在一起,提供可靠的机械支撑。例如,在平板电脑的制造中,结构胶用于将主板固定在塑料外壳上,保证主板在受到震动或碰撞时不会与外壳发生摩擦或位移,从而避免电路板上的电子元件损坏。同时,结构胶还能够起到一定的密封作用,防止灰尘和湿气进入设备内部,影响电路板的正常工作。

- 散热片的粘接:随着电子设备的性能不断提升,其产生的热量也越来越多,散热问题成为影响设备性能和可靠性的关键因素。散热片作为一种重要的散热部件,需要与发热元件(如 CPU、GPU 等)紧密连接,以确保热量能够快速有效地传递出去。结构胶在散热片的粘接中具有重要应用,它能够在散热片与发热元件之间形成良好的热传导通道,同时保证连接的稳定性。例如,在服务器的 CPU 散热模块中,结构胶将铜质散热片牢固地粘接在 CPU 表面,由于结构胶具有一定的导热性能,能够有效地将 CPU 产生的热量传递到散热片上,再通过散热片的散热鳍片散发到空气中。此外,结构胶的高强度和耐久性能够保证在服务器长期运行过程中,散热片与 CPU 之间的连接始终保持稳定,不会因震动或温度变化而松动。

- 显示屏组件的组装:在显示屏制造和组装过程中,结构胶用于连接显示屏的各个组件,如液晶面板与背光源、触摸屏与玻璃盖板等。例如,在智能手机的显示屏组装中,结构胶将触摸屏与玻璃盖板紧密粘接在一起,要求结构胶不仅具有高粘接强度,能够承受日常使用中的触摸压力和外力冲击,还需要具备良好的光学性能,以确保不会影响显示屏的显示效果。同时,结构胶的耐候性也非常重要,因为显示屏需要长期暴露在不同的环境条件下,如高温、高湿、紫外线照射等,结构胶必须能够在这些环境下保持稳定的性能,防止出现脱粘、老化等问题,从而保证显示屏的使用寿命和可靠性。

灌封胶的典型应用场景

- 变压器封装:变压器在工作过程中会产生热量,同时也需要防止外界的湿气、灰尘和电磁干扰对其内部绕组和铁芯的影响。灌封胶在变压器封装中具有重要作用,它能够将变压器的绕组和铁芯完全包裹起来,形成一个密封的环境。例如,在电力变压器中,使用环氧树脂灌封胶进行封装,环氧树脂灌封胶具有良好的电气绝缘性能和耐温性能,能够有效地隔离绕组与外界环境,防止电气短路和漏电现象的发生。同时,灌封胶还能够填充变压器内部的空隙,减少空气对流,提高变压器的散热效率。此外,灌封胶的机械强度能够对变压器内部的绕组和铁芯起到一定的支撑和保护作用,防止在运输和使用过程中因震动和冲击而损坏。

- 传感器保护:传感器是一种对环境因素非常敏感的电子元件,如温度传感器、压力传感器、湿度传感器等。为了确保传感器能够准确、稳定地工作,需要对其进行有效的保护。灌封胶可以将传感器完全封装起来,保护传感器免受外界湿气、灰尘、化学物质以及机械冲击的影响。例如,在汽车的发动机控制系统中,使用了大量的传感器来监测发动机的各种参数,如温度、压力、转速等。这些传感器通常安装在发动机周边的恶劣环境中,容易受到高温、油污、震动等因素的影响。通过使用灌封胶对传感器进行封装,可以有效地提高传感器的可靠性和使用寿命,确保发动机控制系统能够准确地获取发动机的运行参数,从而实现对发动机的精确控制。

- 电源模块密封:电源模块是电子设备中为其他部件提供电能的重要组成部分,其稳定性和可靠性直接影响到整个电子设备的正常工作。灌封胶用于电源模块的密封,能够防止湿气、灰尘等杂质进入电源模块内部,避免对电路和电子元件造成腐蚀和损坏。同时,灌封胶还能够起到一定的散热作用,将电源模块在工作过程中产生的热量均匀地散发出去,提高电源模块的工作效率和稳定性。例如,在通信基站的电源模块中,由于通信基站通常安装在户外,环境条件较为恶劣,使用硅橡胶灌封胶对电源模块进行密封,硅橡胶灌封胶的优异耐候性和电气绝缘性能能够保证电源模块在高温、高湿、强紫外线等环境下长期稳定工作,为通信基站的正常运行提供可靠的电力保障。

应用选择考量因素

根据功能需求选择

强调结构稳固性时对结构胶的选择:当电子设备的设计重点在于确保部件之间的结构稳固性,以承受较大的机械应力和振动时,结构胶是首选材料。例如,在工业机器人的电子控制系统中,由于机器人在工作过程中会产生剧烈的振动和冲击,各个电子部件之间的连接必须非常牢固。此时,应选择具有高剪切强度和抗剥离性能的结构胶,如高强度的环氧树脂结构胶。根据具体的应用场景,对结构胶的剪切强度要求通常应大于 10MPa,以确保在长期的振动和冲击环境下,部件之间的连接不会失效。

根据环境适应性选择

在电子工业中,电子设备的工作环境千差万别,这就要求所使用的胶粘剂具备相应的环境适应能力。

对于结构胶而言,若电子设备长期处于高温环境,如汽车发动机舱内的电子控制单元,就需要选择耐高温性能优异的结构胶,像环氧树脂结构胶,其能在较高温度下保持稳定的粘接强度,避免因高温导致粘接失效。而在潮湿环境中,如浴室里的电子设备,结构胶则需具备良好的耐水性,聚氨酯结构胶在这方面表现较好,可防止水分渗透影响粘接效果。

灌封胶在环境适应性方面的要求更为严格。在户外寒冷地区使用的电子设备,如低温环境下的气象监测设备,灌封胶需要有出色的耐低温性能,硅橡胶灌封胶能在极低温度下保持柔韧性,不会因低温而变脆开裂。对于在有化学腐蚀的环境中工作的电子设备,如化工生产线上的控制仪器,灌封胶需具备耐化学腐蚀性,环氧树脂灌封胶可以抵御多种化学物质的侵蚀,保护内部电子元件。

根据工艺兼容性选择

不同的电子制造工艺对胶粘剂的固化方式、操作时间等有不同要求,因此需要根据工艺兼容性来选择合适的胶粘剂。

结构胶的选择要考虑生产工艺的效率和操作便利性。在自动化生产线中,若对生产节拍要求较高,丙烯酸酯结构胶固化速度快的特点就非常适用,能缩短生产周期,提高生产效率。而对于一些需要较长操作时间进行部件定位的工艺,双组分结构胶可通过调整配比控制固化时间,满足工艺需求。

灌封胶的工艺兼容性体现在灌封过程的便捷性和对设备的适应性上。对于复杂形状的电子元件灌封,粘度较低的环氧树脂灌封胶便于填充到细微缝隙中,确保灌封的完整性。在一些对温度敏感、无法进行高温加热的电子元件灌封工艺中,室温固化或紫外线固化的灌封胶是理想选择,紫外线固化灌封胶还能通过控制紫外线照射时间精确控制固化程度,适应不同的工艺要求。

总结

结构胶和灌封胶在电子工业中都扮演着关键角色,它们在化学成分、物理特性、固化机理和应用场景等方面存在显著差异。结构胶以提供稳固的结构连接为核心,强度高、硬度大,适用于部件的固定和组装;灌封胶则侧重于对电子元件的封装保护,柔韧性好、环境适应性强,能为元件营造安全的工作环境。

在实际应用中,电子工程师和相关企业应根据具体的功能需求、环境条件和工艺要求,合理选择结构胶或灌封胶,以确保电子产品的性能、可靠性和使用寿命。随着电子工业的不断发展,对胶粘剂的性能要求也将不断提高,未来结构胶和灌封胶在材料创新和应用领域上有望取得更多突破,为电子工业的进步提供更有力的支持